Objectifs :

Comprendre le processus d’acquisition analogique.

Savoir configurer le calibrage d’une sonde analogique sur le logiciel LINA et le Générateur.

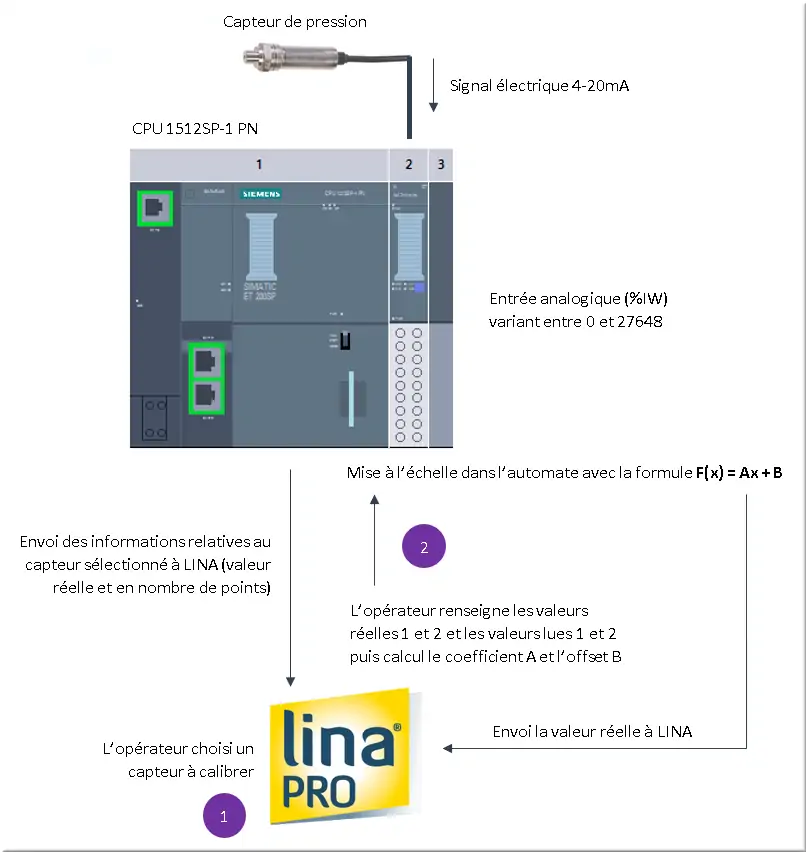

Le capteur analogique permet de mesurer une grandeur physique (vitesse, débit, température, poids) et de la transmettre sous la forme d’un signal électrique (courant, tension) à un coupleur analogique.

Le coupleur analogique convertit ce signal électrique en une valeur numérique exploitable par l’automate et variant sur une plage de points API spécifique à l’automate utilisé :

| Automate | Carte d’E/S | Mini pts API | Maxi pts API |

|---|---|---|---|

| API Siemens | Carte analogique standard | 0 | 27648 |

Cette valeur numérique en points API, représentative de la grandeur physique mesurée, doit être convertit par le système en une valeur réelle exploitable.

Le Calibrage permet de réaliser cette opération en déterminant le modèle (de régression) linéaire du capteur grâce à la formule F(x) = Ax + B.

Pour déterminer le coefficient directeur A vous devez appliquer la formule suivante :

Coef A = (valeur réelle 2 - valeur réelle 1) / (valeur lue 2 - valeur lue 1)

Pour déterminer l’offset B vous devez appliquer la formule suivante :

Offset B = valeur réelle 1 - (valeur lue 1 x Coef A)

Mise en pratique :

Prenons un capteur de pression analogique 4-20mA variant entre 0 et 3 bars et câblé sur une carte analogique Siemens standard. En prenant en compte les formules expliquées ci-dessus on obtient le résultat suivant :

| Coef A = (3 - 0) / (27648 - 0) = 0.0001085069 Offset B = 0 F(x) = 0.0001085069x |

Voici le tableau de correspondance entre la valeur électrique du capteur, la valeur numérique API et la valeur réelle exploitable. (Remplacez x dans la formule par la valeur numérique API).

| Valeur électrique | 4 | 8 | 12 | 16 | 20 mA |

|---|---|---|---|---|---|

| Valeur numérique API | 0 | 6912 | 13824 | 20736 | 27648 pts |

| Valeur réelle exploitable | 0 | 0.75 | 1.5 | 2.25 | 3 bars |

Le calibrage des capteurs peut être fait de plusieurs façons :

- Calibrage en dur dans l’automate (à éviter car l’intervention d’un automaticien est nécessaire pour chaque modification (étalonnage, contrôle, …)

- Calibrage via un IHM (ne permet pas de conserver un historique de calibrage)

- Calibrage via un logiciel de supervision et/ou hypervision (comme LINA)

Nous privilégierons la solution de calibrage utilisant un logiciel d’hypervision. LINA permet à l’utilisateur de calibrer/recalibrer des capteurs et de conserver un historique de toutes les modifications effectuées sur chaque capteur.

Un lien est donc à établir entre l’automate et LINA pour qu’ils puissent échanger des informations en lecture et en écriture. Voici une représentation schématique des échanges entre LINA et l’API pour la calibration :

Figure 1 : Schéma des échanges pour le calibrage

Nous utilisons l’outil de structure de variable (côté API et LINA) pour simplifier la configuration des échanges entre l’automate et LINA. Cette structure de variable est la même pour chaque capteur, elle est composée du coefficient directeur A, de l’offset B, de la valeur numérique en point API et de la valeur réelle.